L’HISTOIRE DE LA

TÊTE DE SERRAGE

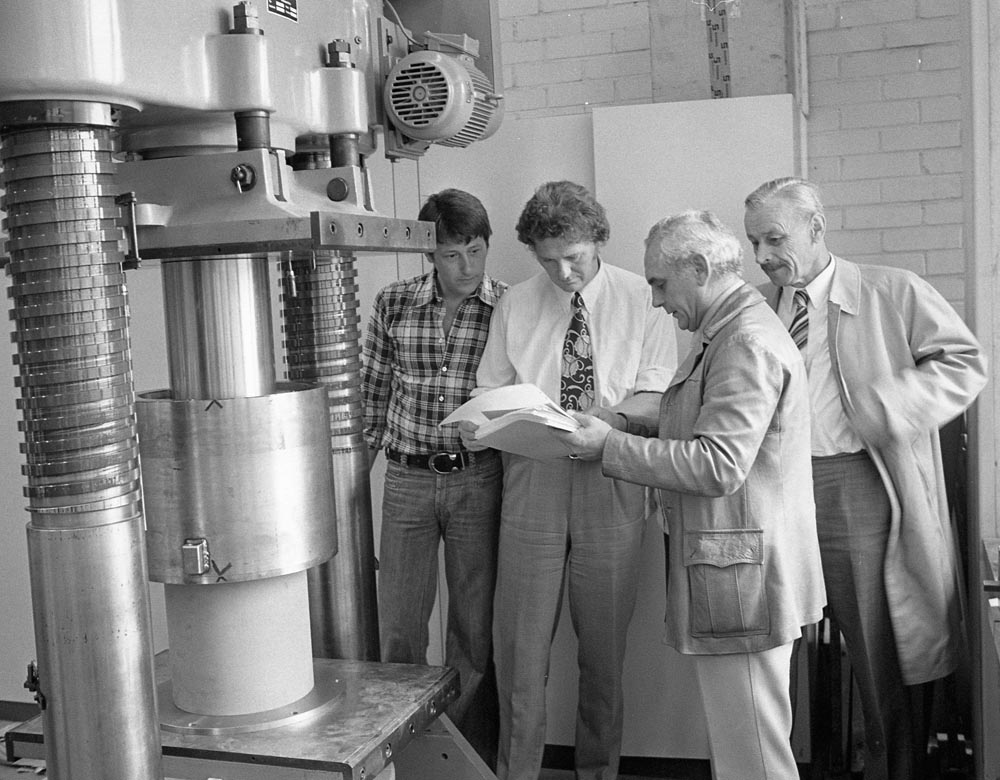

1979 – Début

Améliorer la sécurité

L’histoire de la tête de serrage est étroitement liée à deux noms : Messieurs Schmalenbach et Rastetter.

Tout commence en 1979. À cette époque, M. Rastetter effectue des opérations de maintenance sur des ascenseurs hydrauliques en qualité d’indépendant.

Affecté par un tragique accident aux États-Unis, il décide d’améliorer la sécurité des ascenseurs hydrauliques. Jusqu’alors, toute la charge reposait sur la colonne d’huile d’alimentation d’un vérin hydraulique situé directement sous la cabine et la déplaçant vers le haut. En cas de rupture du câble ou de défaillance de la vanne, l’ascenseur tombait. Monsieur Rastetter a alors une idée : s’il arrivait à transférer les énormes forces dues au poids de la cabine vers le corps du vérin hydraulique, l’ascenseur pourrait alors s’appuyer sur le corps stable et serait ainsi protégé des chutes.

Le parachute

Après quelques tâtonnements lui vint l’idée géniale : tout comme un boxeur tire profit de l’énergie et du poids de son adversaire, l’énergie de la masse à sécuriser devait aussi être employée pour générer les forces nécessaires. Un système de serrage auto-croissant, qui se maintient sur la tige du piston du vérin par frottement, sécuriserait la charge en se resserrant lorsque cette charge appuie sur lui. La force de maintien au niveau de la tige serait alors d’autant plus élevée que la charge de l’ascenseur serait grande et riche en énergie.

En se basant sur ce principe, il parvint à construire de premiers prototypes qu’il présenta à l’organisme de contrôle (TÜV) chargé de la sécurité des ascenseurs. Les essais de réception requis furent réussis.

Il s’agissait des premiers « parachutes » tels qu’ils sont encore appelés aujourd’hui dans le secteur des ascenseurs.

oooooooooo

La tête de serrage et la naissance de SITEMA

Le premier pas était ainsi fait. Cependant, pour transformer cette technologie en succès commercial et construire une entreprise prospère, d’autres étapes furent nécessaires : il fallut repérer d’autres domaines d’application prometteurs, constituer une gamme complète de produits, élaborer des bases théoriques, organiser la production et bien plus encore.

Le premier pas était ainsi fait. Cependant, pour transformer cette technologie en succès commercial et construire une entreprise prospère, d’autres étapes furent nécessaires : il fallut repérer d’autres domaines d’application prometteurs, constituer une gamme complète de produits, élaborer des bases théoriques, organiser la production et bien plus encore.

La recherche du marché

Malgré ces bonnes idées et la technologie fonctionnelle, le succès fut, dans un premier temps, limité. Naturellement, les fabricants d’ascenseurs ne voulaient pas être dépendants de SITEMA et installèrent donc un ensemble d’autres dispositifs de sécurité qui, objectivement, garantissaient ensemble une sécurité suffisante contre les accidents dus à une défaillance du vérin hydraulique.

Les « parachutes » ne furent donc pas un secteur « rentable » pour SITEMA et restèrent un produit de niche, à l’exception de quelques projets.

Ainsi, par exemple, un ascenseur hydraulique doté d’un parachute fut installé dans le Bundeshaus à Bonn. On souhaitait en effet, dans ce cas particulier, que l’ascenseur reste toujours ouvert à l’étage supérieur afin que toute personne, sortant du bureau du Président / de la Présidente du Bundestag, puisse entrer directement dans l’ascenseur sans attendre. Cela n’était possible, et surtout homologué, qu’en utilisant un dispositif antichute mécanique.

Dès lors, la survie de SITEMA allait être liée aux découvertes de nouvelles applications.

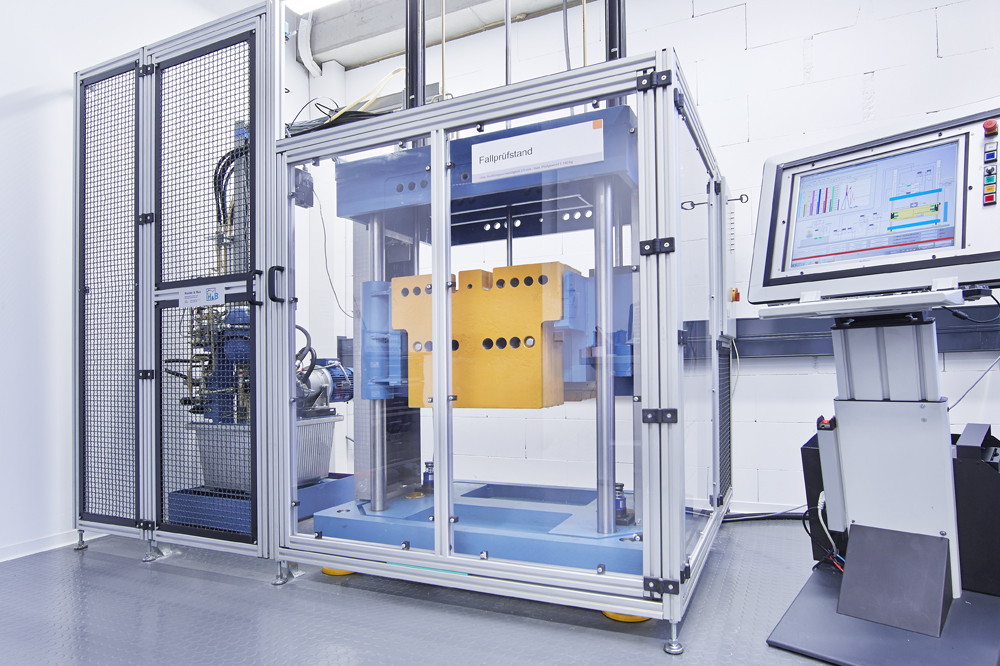

1984

L’arrivée dans l’industrie de construction des machines

La percée de la technologie SITEMA eut lieu dans le secteur des presses hydrauliques. Sur toutes les presses à partir d’une certaine taille, il fallait à l’époque, tout comme aujourd’hui selon la norme EN 693 (aujourd’hui : ISO 16092), fixer un dispositif de retenue à action mécanique sur la presse, ou l’intégrer à celle-ci, pour empêcher toute chute éventuelle du lourd coulisseau de la presse. La tête de serrage de SITEMA offre ici de multiples avantages comme dispositif antichute PARA par rapport aux autres solutions techniques connues. Elle peut notamment agir progressivement à n’importe quel endroit et même être activée alors que la presse est en mouvement. La tête de serrage protège contre les surcharges, continue de serrer même en cas de coupure d’énergie, est protégée contre tout desserrage involontaire, etc.

Ces propriétés techniques ont également convaincu l’association professionnelle en charge de la sécurité des presses (aujourd’hui la DGUV : caisse allemande d’assurance des accidents du travail et des maladies professionnelles), qui homologua officiellement le dispositif antichute PARA de SITEMA comme dispositif de maintien en hauteur. Le premier certificat fut établi en 1984. La DGUV certifie régulièrement encore aujourd’hui que les dispositifs antichute PARA, les freins de sécurité et les dispositifs de serrage SERRA de SITEMA respectent ses exigences élevées, parmi les plus strictes de l’industrie de construction des machines.

Définir des standards de sécurité

Cette grande confiance de la DGUV envers les dispositifs antichute PARA de SITEMA fut bientôt appréciée par des clients du monde entier. Ainsi, même des clients d’autres branches de l’industrie de construction des machines se tournèrent vers SITEMA pour sécuriser leurs charges soulevées. L’arrivée d’autres applications exigea d’autres technologies et c’est ainsi que naquit bientôt le groupe de produits « dispositifs de verrouillage VERROU » pour sécuriser les charges statiques ou se déplaçant lentement. Cela inclut par exemple les plateaux de théâtre ou les tables élévatrices. Les dispositifs de verrouillage VERROU utilisent également la technologie de serrage auto-croissant unique au monde.

Comme les demandes d’un serrage à positionnement précis se multipliaient, p.ex. pour le maintien en position dans des « process » de production, l’entreprise développa ensuite le groupe de produits « dispositifs de serrage SERRA », des têtes de serrage à actionnement par ressort qui pouvaient supporter des forces dans les deux sens dans une position précise. Au fil du temps, d’autres séries furent conçues pour des applications en extérieur, ou adaptées au modèle de vérins normalisés, ou encore pour des machines-outils, séries qui furent homologuées en particulier par Lloyd’s Register et de nouveau par la DGUV.

milieu des années 2000

Autres applications

Depuis le milieu des années 2000, les demandes des fabricants d’installations d’automatisation ont fortement augmenté. Ils souhaitaient notamment des têtes de serrage pneumatiques pour sécuriser de plus petites charges, si possible avec la technologie de serrage auto-croissant éprouvée. Le défi de cette application était d’obtenir des « déplacements de serrage » plus petits que pour le dispositif antichute PARA en raison des courses plus courtes et des déplacements plus rapides observés en automatisation. SITEMA répondit à ses demandes par son nouveau groupe de produits « freins de sécurité » qui obtint également rapidement l’homologation DGUV.

Mais les bonnes idées de SITEMA ne se limitaient pas à la sécurisation de charges et au maintien. Avec le PowerStroke, SITEMA propose un type de vérin à faible course. Cette tête de serrage se fixe à un endroit quelconque d’une tige ronde et peut alors pousser ou tirer avec une force élevée sur 20 mm maxi. Cette technologie est utilisée dès que des déplacements importants et rapides sont requis et que la force de process effective n’est requise que sur une courte distance, par exemple lors de la fermeture ou du maintien fermé d’un moule sur des machines de moulage par injection ou de moulage par compression. Mais ces têtes de serrage conviennent également pour les processus d’assemblage, les installations de formage ou les bancs d’essais. En résumé, partout où la séparation entre course rapide et course d’effort permet de construire des machines plus compactes nécessitant beaucoup moins d’énergie que des machines de construction classique.

Perspectives d’avenir

En raison de leur diversité et du grand nombre de modèles existants, les têtes de serrage sont utilisées dès qu’il s’agit de sécuriser, d’arrêter ou d’entraîner par une force des mouvements linéaires. Cela ne se limite pas aux applications initiales dans l’industrie de construction des machines comme les presses hydrauliques, les machines-outils, les applications avec des vérins hydrauliques ou pneumatiques, les portiques, les palettiseurs, les bancs d’essais, les systèmes d’automatisation, etc. Cela comprend également des installations comme des remontées mécaniques, des broyeurs de charbon, des fonds de bassins réglables ou même des ponts. Vous trouverez de nombreux autres exemples sur notre site Internet, à la page Applications.

L’histoire de la tête de serrage ne touche certainement pas à sa fin. SITEMA travaille constamment sur de nouvelles technologies, pas seulement pour améliorer sans cesse les produits existants, mais aussi pour développer de nouvelles têtes de serrage qui seront nécessaires dans les machines de demain.

Aperçu de nos solutions

Découvrez les produits SITEMA